「在庫がどこにどれだけあるのか、すぐに把握できない。」

「気づいたら倉庫がパンパンになっている一方で、なぜか必要な部品は欠品している。」

「月末になると慌てて在庫を減らそうとするが、根本的な改善にはつながっていない。」

このような在庫管理の悩みをお持ちではないでしょうか。多くの現場では、在庫管理は行っているものの、実態が「見えていない」状態になりがちです。在庫数は把握していても、どの在庫が問題なのか、なぜ増えているのか、どこから手を付けるべきなのかが分からないまま、感覚や経験に頼った対応を続けてしまいます。

このように、在庫管理において「実態が見えない状態」に陥ってしまう原因としては、主に以下の4つが挙げられます。

◆在庫管理が「見える化」できていない4つの原因

原因①在庫を数値で把握していない

原因②業務が属人化している

原因③販売・生産・調達の計画精度が低い

原因④需要発生から商品が倉庫に届くまでの「リードタイム」のギャップ

これらの要因が重なることで、在庫を管理しているつもりでも実態がつかめないといった状態に陥りやすくなります。結果として、過剰在庫や欠品といった問題が発生してから対応する「後手の在庫管理」になってしまうため注意が必要です。

まずは、自社の規模や業務内容、費用対効果を考慮した上で、無理のない方法から可視化を進めることが必要であり、在庫を感覚ではなく数値としてとらえられる状態を作り出してみるべきでしょう。

例えば「スマレジEC・一元管理」のような一元管理ツールを活用することで、販売・在庫・入出荷といった情報をまとめて把握でき、在庫の増減や偏りを数値で判断できるため、勘や経験に頼らない、根拠のある在庫管理へと移行しやすくなります。

本日は、スマレジECでマーケティングを担当している筆者が、在庫管理における「見える化」ができない原因とともに、見える化の仕組みの作り方まで詳しく解説いたします。

在庫管理の見える化ができていない「たった4つの原因」とは?

そもそも、なぜ多数の企業やEC事業者で在庫管理ができていないのでしょうか。それには下記の4つの原因があります。

◆在庫管理の見える化ができない4つの原因

それぞれの原因について、いかに詳しく解説いたします。

原因① 在庫を数値で把握していない

在庫管理がうまくいかない最大の原因は、そもそも自社の在庫が「どこに」「いくつ」存在しているのかを正確に把握できていないことにあります。生産管理に携わる多くの現場では、在庫の重要性は理解しているものの、日々の業務に追われる中で在庫の全体像を数値として捉えきれていないケースが少なくありません。

◆在庫の全体像を把握できなくなる要因

・「とりあえず出荷して、伝票はあとで」が蓄積

・サンプル品の持ち出しが多く管理できていない

・フリーロケーションの弊害で、空いている場所に適当に商品を置く

・定義があいまい(1箱なのか1個なのか、単位がバラバラ)

・在庫が増えて、管理が煩雑になる

その結果、実際には在庫があるにもかかわらず「足りない」と思い込んで追加発注してしまったり、逆に過剰な在庫を抱えていることに気づかないまま放置してしまったりします。在庫が数値として見えていない状態では、在庫が多いのか少ないのかを客観的に判断することができません。

在庫管理ができないのは、在庫が多いからでも少ないからでもありません。在庫が数値化できていないことこそが、管理できない状態を生み出している最大の原因なのです。

原因② 業務が属人化している

在庫を適切に管理できない2つ目の原因は、在庫管理業務そのものが特定の担当者に依存し、属人化してしまっていることにあります。多くの製造現場では、生産計画や発注の判断が、長年その業務を担当してきたベテラン社員の経験や勘に基づいて行われています。

一見すると問題なく回っているように見えますが、その判断基準が明確に言語化・数値化されていない場合、在庫管理は非常に不安定な状態になります。

◆業務が属人化してしまう要因

・判断基準がベテランの頭の中にあり、言語化されていない

・現場担当が独自のルールで運用している

・欠品を恐れるあまり「隠し在庫」がある

・ベテランが教えるより自分でやった方が早いと考えて、共有していない

・在庫のことは○○さんに聞けばわかる という過度な丸投げ

属人化した在庫管理は、担当者が不在になった瞬間にリスクとして顕在化します。担当者が休みを取りづらくなったり、異動や退職が発生した場合に、欠品や過剰在庫が一気に発生するケースも少なくありません。また、業務内容がブラックボックス化しているため、なぜ在庫が増えたのか、どこで判断を誤ったのかを振り返ることも難しくなります。

在庫管理は本来、誰が担当しても一定の品質で再現できる業務であるべきです。そのためには、判断基準を可能な限り言語化・数値化し、マニュアルやナレッジとして蓄積していくことが極めて重要です。在庫管理ができない原因は、人に任せていることそのものではなく、判断が共有されていないことにあるという点を、改めて認識する必要があります。

原因③販売・生産・調達の計画精度が低い

在庫を管理できなくなる3つ目の原因は、販売・生産・調達といった各業務の計画精度が低く、そのズレが在庫として現れてしまっていることにあります。在庫は単独で発生するものではなく、営業、購買、生産、品質といった各業務の結果として生まれるものです。そのため、どこか一つでも計画や実行にズレが生じると、在庫は簡単に適正範囲を超えて増減してしまいます。

◆各業務の計画精度によって在庫を抱える要因

| 販売の問題 |

・需要予測の精度が低く、実際の需要と生産量がズレている

・キャンペーンや特需を見込んだ販売計画が外れている |

| 生産の問題 |

・生産計画どおりに生産が進まず、仕掛品や完成品が滞留する

・品質不良や歩留まりを見越して多めに生産し、余剰在庫が発生する

|

| 調達の問題 |

・部材の納期遅延に備えて在庫を多めに持ってしまう

・調達リードタイムの見込み違いにより、必要以上の在庫を抱える |

つまり、在庫だけで考えるのではなく、在庫を生み出している「前段階の計画や業務プロセス」もあわせて見直すべきなのです。在庫管理ができない原因は、在庫そのものではなく、計画のズレを修正できていないことにあるという点を理解しなければなりません。

原因④ 需要発生から商品が倉庫に届くまでの「リードタイム」のギャップ

在庫を管理できなくなる4つ目の原因は、需要が発生するタイミングと、実際に生産や調達が完了するまでのリードタイムとのギャップを、前提として設計できていないことにあります。

在庫は偶然発生するものではなく、この時間的なズレを埋めるために必然的に生まれるものです。しかし、この構造を理解しないまま在庫を減らそうとすると、在庫管理はうまくいかなくなります。在庫を適切化するには、以下の考え方を踏まえる必要があります。

◆リードタイムから考える在庫の基本的な2つのポイント

①調達に時間がかかる商品は「在庫を多め」にする

②すぐに調達できる商品は「在庫を最小限」にする

リードタイムのギャップを理解せずに在庫を管理しようとすると、「なぜこの在庫が必要なのか」が分からなくなります。その結果、成り行きで在庫が積み上がり、適正かどうかの判断ができない状態に陥ります。在庫管理とは在庫数を減らすことではなく「リードタイムを前提に計画的・戦略的にコントロールすること」だという考え方です。

在庫管理ができない原因は、リードタイムの存在を前提にした在庫設計ができていないためであり、この認識を持たない限り、在庫を適正にコントロールすることは難しいのです。

ここまでは、在庫管理ができなくなる原因について解説しましたが、次項では「では、どのように見える化を実現すればよいのか」について、具体的なステップに分けて解説いたします。

在庫管理を見える化するための「5つのステップ」

それでは、在庫管理を見える化し、適正な在庫水準を維持するための5つのステップについて、ひとつずつ解説していきます。

ステップ①在庫が「どこに」「いくつあるのか」を数値で把握する

在庫を見える化するための最初のステップは、在庫がどこに存在し、いくつあるのかを数値として把握することです。例えば、製造業の現場では原材料、部品、仕掛品、完成品と在庫の種類が多く、しかもそれらは工場内の複数の場所や倉庫、場合によっては客先や小売店など、さまざまな場所に分散している場合があります。

この状態で在庫を感覚的に管理していると、実際の在庫量と認識がズレてしまい、不要な発注や過剰な在庫を生み出してしまいます。まずは在庫を「見に行く」のではなく、「数値で把握する」ことが、見える化の出発点になります。具体的には以下のようなアクションを取りましょう。

◆数値で把握するための具体的なアクション

・全在庫の「住所(ロケーション)」を確定させる

・商品の「数え方のルール(単位)」の標準化

・「一斉棚卸」による数値の強制リセット

・在庫が「動いたら書く」を物理的に強制する仕組み作り

いきなり、倉庫全体を数値化すると現場が混乱するかもしれませんので、「この倉庫だけ」「この棚だけ」と範囲を絞って、帳簿と現物を一致させていきましょう。

ステップ②人の記憶や感覚に頼らず管理する仕組みを持つ

数百点、数千点に及ぶ在庫を扱う工場において、すべての在庫を人の記憶や経験だけで管理することは非常に難しいことです。ベテラン担当者であっても、在庫の全体像を正確に把握し続けることには限界があります。

人に依存した在庫管理は、担当者が不在になったときに欠品や過剰在庫を引き起こす原因にもなります。だからこそ、誰が担当しても同じように在庫状況を把握できる仕組みを整え、個人の感覚に頼らない管理体制を作ることが重要です。具体的には以下のアクションを取ります。

◆具体的なアクション

・判断の基準(そろそろ足りない、多めにしよう等)を数値で定義する

・システムだけではなく目で見る管理を徹底する

・デジタルツールによる情報の共有化

・標準作業手順書を作成する

このようなアクションを実施することで、一部のベテラン社員には依存しない体制をつくることができるのです。

特に、デジタルツールによる情報の共有は、在庫管理を迅速に仕組み化するための有効な手段であり、例えば、弊社の「スマレジEC・一元管理」のような一元管理ツールを活用すれば、在庫・販売・入出荷の情報を関係者間で共有でき、人の記憶や感覚に依存しない管理体制を構築しやすくなります。

ステップ③入出庫の状況を正確に記録し、在庫量が常に更新される状態を作る

在庫を見える化するためには、入庫や出庫が発生するたびに、その情報が正確に記録されている必要があります。在庫が見えていない現場では、在庫量が実態と合っていないケースが多いため、以下のようなルールを徹底する必要があります。

◆入出庫の状況を正確に把握するルール

・入庫/出庫が発生したタイミングで、必ず在庫数量を更新するルールを決める

・入庫/出庫の記録を後回しにせず、その場で行う運用を徹底する

・実在庫と記録上の在庫数量がズレていないか、定期的に確認する

・在庫数量の更新が漏れやすい工程や作業を洗い出す

・手書きや口頭連絡に頼らず、記録として残る方法で入出庫を管理する

・在庫数量が常に最新の状態かどうかを、誰でも確認できる状態にする

在庫量が最新の状態に更新されていなければ、数値として把握していても意味がありません。常に現在の在庫量が分かる状態を作ることで、在庫が多いのか少ないのかを客観的に判断できるようになります。

ステップ④QRコードやRFIDなどのIT技術を活用

在庫を正確に把握するための手段として、QRコードやRFIDといったIT技術の活用が挙げられています。QRコード管理は、商品や箱、パレットなどに印刷したQRコードを貼り付け、入庫・出庫のタイミングでスマートフォンやハンディ端末のカメラで読み取る方法です。読み取った情報がそのまま在庫データとして記録されるため、手書きや手入力によるミスを減らすことができます。

一方、RFIDはICタグを在庫に取り付け、専用のリーダーで電波を使って情報を読み取る方法です。QRコードのように一つひとつ狙って読み取る必要がなく、箱の中や離れた位置にある在庫もまとめて認識できるため、大量の在庫を扱う現場で活用されることが多い仕組みです。

これらの技術を使うことで、入出庫の記録を効率化し、人為的なミスを減らすことが可能になります。

◆QRコードやRFIDを利用する

・在庫一つひとつにQRコードやRFIDを付与し、識別できる状態を作る

・入庫/出庫時に、QRコードやRFIDを読み取る運用をルール化する

・数量入力を手作業に頼らず、読み取りによって記録できる仕組みを導入する

・入出庫の記録を自動または半自動で行い、記入漏れや入力ミスを減らす

特に、多品種・多数量の在庫を扱う現場では、手作業だけで在庫情報を管理することに限界があります。IT技術を活用し、在庫情報をデータとして取得できるようにすることで、在庫の見える化を容易に実現することができます。

ステップ⑤在庫管理システムを活用する

最終的なステップは、在庫管理システムを活用し、在庫量を一覧で確認し、分析できる状態を作ることです。在庫を一覧で確認できるようになると、どこに在庫が偏っているのか、過剰な在庫が発生していないかといった点が見えやすくなります。

見える化とは、単に在庫が分かるようになることではなく、在庫の状態を分析し、次の判断につなげられる状態を作ることであり、在庫管理システムは、そのための土台となる基盤です。在庫数を把握するだけでなく、在庫の滞留や回転の偏りといった傾向を可視化し、補充や削減といった次のアクションを検討できるようになります。

在庫管理システムには、以下のようなシステムがあります。

◆主要な在庫管理システム

※クラウド型の主要5社の「在庫管理システム」をプロが徹底解説

在庫管理システムを活用することで、在庫管理は「把握」するだけの業務から「判断」できる業務へアップデートできます。感覚や経験に頼るのではなく、データに基づいて在庫をコントロールできる状態を作ることが、見える化の最終的なゴールと言えます。

もし、ECサイトで在庫管理システムの導入を検討しているのでしたら、以下の公式サイトをご覧いただき、無料の資料ダウンロードをぜひご利用ください。

EC事業者の在庫管理を見える化する

EC事業者は、自社ECサイトだけでなく、下記のようにさまざまなチャネルを運営しております。

◆EC事業者のチャネルの例

・自社ECサイト

・楽天市場

・Amazon

・TikTokShop

・実店舗

EC事業で売上を高めるために複数のチャネルで面を増やすのは、EC業界では一般的なことです。しかし、チャネル間での在庫連携を行わず運用すると、一部のチャネルで在庫切れを起こしたり、逆に売れないチャネルに在庫が滞留して在庫過剰な状態を作ってしまったりするリスクが高まります。

特に複数チャネルを同時に運営している場合、在庫は一つであっても、販売の入口は複数存在します。そのため、「どのチャネルで」「どの商品が」「どれだけ売れているのか」を正確に把握できていないと、在庫の実態と販売状況にズレが生じます。このズレが積み重なることで、在庫があるのに売れない、あるいは売れるのに在庫がないといった機会損失につながります。

また、チャネルごとに在庫を個別管理している場合、在庫情報の更新タイミングがずれることで、実際の在庫数とシステム上の在庫数が一致しなくなることも少なくありません。その結果、受注後に在庫切れが判明し、キャンセルや顧客対応が発生するなど、運用負荷や顧客満足度の低下を招く要因になります。

EC事業者にとって在庫管理の見える化とは、単に在庫数を確認できる状態を作ることではありません。複数のチャネルを横断して、在庫が今どこにあり、どのチャネルで消費されているのかをリアルタイムに把握できる状態を作ることが重要です。そのためには、チャネルごとに分断された在庫管理から脱却し、在庫情報を一元的に管理・更新できる仕組みを整える必要があります。

ECサイトの複数チャネルの「在庫管理システム」を徹底解説

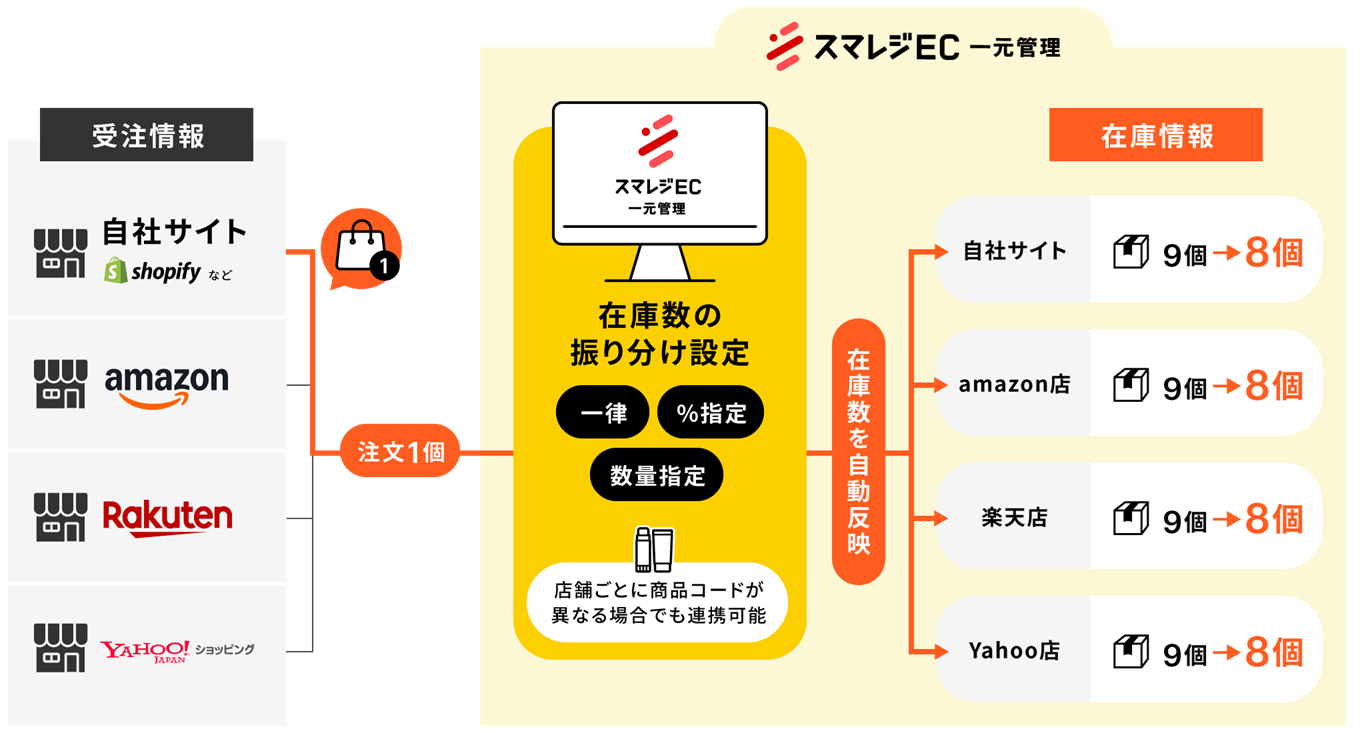

それでは、「スマレジEC・一元管理」を例に、ECサイトの複数チャネルの在庫管理について解説いたします。下記の図をご覧ください。

◆ECサイトの複数チャネルの在庫管理

※スマレジEC・一元管理

上図は、複数の販売チャネルを運営するEC事業者が、在庫を一元的に管理する仕組みを表しています。この図をもとに、在庫管理システムに備えられている4つの機能について解説いたします。

在庫管理システム機能①複数チャネルから注文を在庫管理システムに集約

左側にあるように、EC事業者は以下のような複数のチャネルで商品を販売しています。

・自社ECサイト

・Amazon

・楽天市場

・Yahoo!ショッピング など

これらのチャネルはそれぞれ独立しており、通常であれば在庫情報も別々に管理されてしまいますが、注文情報を在庫管理システムに集約することで、どのチャネルで注文が入っても、その注文情報は在庫管理システムに集約されます。

つまり、注文はチャネルごとに発生しますが、在庫を管理する場所は一つという点です。この仕組みによって、チャネルごとの在庫を一括で管理することができるのです。

在庫管理システム機能②在庫数をルールに基づいて管理

在庫管理システムでは、在庫数の扱い方をあらかじめルールとして設定できます。図に記載されている通り、例えば以下のようなルール設定が可能です。

◆スマレジEC・一元管理の「在庫数の振り分け設定」

・すべてのチャネルに同じ在庫数を割り当てる

・割合で在庫数を振り分ける

・チャネルごとに数量を指定する

これにより、どのチャネルにどれだけ在庫を持たせるかを、戦略的にコントロールできます。

在庫管理システム機能③注文が入ると在庫数が全チャネルに自動で反映される

どこか一つのチャネルで注文が1件入ると、在庫管理システム上の在庫数が減少します。そしてその減少分が、すべてのチャネルの在庫情報に自動で反映されます。

例えば上図の左から右の流れを追ってみると、自社ECサイトに注文が1件入り、その受注情報がスマレジEC・一元管理によって処理され、全チャネルに対して「9個 → 8個」という在庫情報が反映されていることがわかります。

つまり、自社サイトで売れてもモールで売れても在庫は常に同じ数字を共有できるため、売り越しや在庫差異といったトラブルを防ぎ、どのチャネルでも安心して販売を続けられる状態を保つことができます。

在庫管理システム機能④商品コードが異なっていても連携できる

チャネルごとに商品コードや管理番号がバラバラといった状況は少なくありません。そのため、「コードを統一しないと一元管理はできないのでは」と思われるかもしれませんが、複数チャネルに対応した在庫管理システムを利用すれば、各モールやECカートのデータをそのまま取り込み、現在使っている商品コードを変更せずに管理できます。

システム上で商品同士をひも付けるだけで、共通コードへ自動的に変換し、在庫数や売上をまとめて把握できるようになります。元の商品コード情報も保持されるため、チャネル別・商品別といった詳細な売上分析も、従来の運用を変えることなく行える点が特長です。

在庫管理システムの導入により「在庫管理の見える化」を実現した事例

ここでは、スマレジEC・一元管理を実際に導入した企業事例として、株式会社グローリー・インターナショナルの事例を紹介します。

◆在庫管理の見える化を実現した事例

株式会社グローリー・インターナショナルでは、自社ECやBtoBなど複数の受注チャネルを運用しており、在庫管理や受注処理が分断されている状態にありました。その結果、在庫数の把握や社内と倉庫の連携ができておらず、受注管理業務に多くの時間を割かざるを得ない状況が続いていました。

特に、受注内容の確認や在庫確認、出荷指示といった作業が担当者に集中し、業務負荷が高まっていた点も課題として挙げられています。

こうした課題に対し、同社はスマレジEC・一元管理を導入し、受注情報や在庫情報を一元的に管理できる体制を整えました。これにより、受注から出荷までの流れが整理され、倉庫との連携もスムーズになったといいます。

その結果、在庫確認や受注処理にかかる時間が大幅に削減され、1日あたり30分〜1時間程度の工数削減につながりました。受注管理に追われる状況が改善され、他の業務に時間を割けるようになった点も大きな成果として挙げられています。

この事例から分かるのは、在庫を一元管理することが、在庫管理の「見える化」を現場レベルで実現する有効な手段になるという点です。在庫数を一覧で確認できるだけでなく、受注や出荷の状況まで含めて可視化されることで、業務全体の流れが整理され、判断や対応が後手に回りにくくなります。

また、事例では在庫管理や受注処理が特定の担当者に集中しにくくなり、属人化を防げるようになった点も重要です。業務を仕組みとして共有できるようになることで、担当者が在庫管理に追われることなく、他の業務や改善活動に時間を充てられるようになります。

複数チャネルを運用している企業ほど、このような一元管理システムによって在庫の見える化を仕組みとして定着させることが、業務効率化と体制強化の両立につながることがよく分かる事例です。

なお、本事例の詳細は、スマレジEC・一元管理の公式サイトにて紹介されています。より具体的な導入背景や担当者のコメントについては、下記のページをご確認ください。

「スマレジEC・一元管理」の導入で在庫管理の見える化を実現

在庫管理の見える化とは、単に在庫数を把握することではなく、在庫の状態を理解し、次の判断につなげられる状態を作ることです。在庫を数値で捉え、入出庫を正確に記録し、属人化を排除した仕組みを整えることで、過剰在庫や欠品は防ぎやすくなります。

特に、EC事業や複数チャネルを運営している場合、在庫情報を横断的に管理し、常に最新の在庫状況を共有できる環境を整えることが重要です。こうした在庫管理の見える化を仕組みとして実現する手段の一つが、在庫・受注・出荷情報をまとめて管理できる一元管理システムです。

「スマレジEC・一元管理」は、複数のECモールや自社サイトの受注・在庫・顧客情報をまとめて管理できる一元管理システムです。楽天市場やYahoo!ショッピング、Amazonといったチャネルからの注文データを自動で取り込み、受注ステータスや在庫数をリアルタイムに反映します。

在庫管理機能では、各チャネルの商品コードを統合しながら在庫数を自動で反映させるため、手動での調整やミスを減らせます。また、顧客属性や購入履歴を分析できる機能も備わっており、数値を基にした戦略立案やリピート施策の実行にも役立ちます。

このような機能により、データに基づいた在庫の見える化・受注管理・顧客管理までを一つの仕組みで運用できる点が大きな特徴です。「スマレジEC・一元管理」の詳細については、以下の公式サイトをご覧いただき、無料の資料ダウンロードをぜひご利用ください。

◆資料ダウンロードはこちらから